在当今高度自动化与智能化的工业时代,机器视觉系统已成为提升生产效率、保障产品质量的关键技术。康耐德智能作为该领域的先行者,凭借深厚的技术积累与创新实践,为食品饮料及电子产品行业量身打造了高效、精准、可靠的机器视觉解决方案,驱动着两大行业的智能化升级。

一、 赋能食品饮料行业:安全、效率与品质的守护者

食品饮料行业对生产安全、卫生标准、外观品质及包装合规性有着近乎严苛的要求。康耐德智能的机器视觉系统深入产业链各环节,提供全方位的技术保障:

- 质量检测与分选:系统可高速、高精度地检测产品外观缺陷(如水果的瘀伤、变色,糕点的形状残缺、色泽不均)、尺寸规格以及异物混入(如金属、玻璃、塑料碎片等)。通过深度学习算法,即使是非规则产品或复杂背景下的细微瑕疵也能被准确识别并自动分拣剔除,极大保障了终端产品的安全与品质一致性。

- 包装与标签验证:在高速灌装线上,系统实时检测包装瓶/罐的封口完整性、液位高度、盖体是否歪斜或缺失。对标签的位置、印刷内容(生产日期、批号、保质期)、二维码/条形码进行读取与验证,确保包装信息准确无误,符合追溯法规要求,杜绝错装、漏贴。

- 生产流程监控:通过对生产线关键工位的视觉监控,实现流程合规性检查(如灌装、封箱、码垛等环节是否按标准操作),并收集数据用于优化生产节拍,减少停机时间,提升整体设备效率(OEE)。

康耐德智能的系统设计充分考虑了食品生产的特殊环境,采用符合卫生标准的材质(如不锈钢外壳、IP67以上防护等级),并易于清洁,同时具备强大的抗干扰能力,适应潮湿、温差等复杂工况。

二、 深耕电子产品行业:精密、微细与可靠的基石

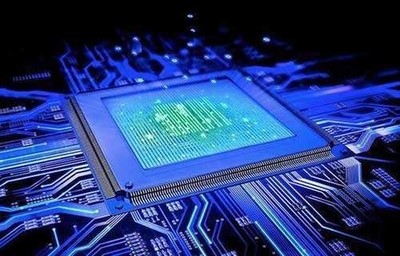

电子产品制造正向微型化、高集成度、高复杂性飞速演进,对生产过程的精密检测提出了极限挑战。康耐德智能的机器视觉技术在此领域展现出卓越的性能:

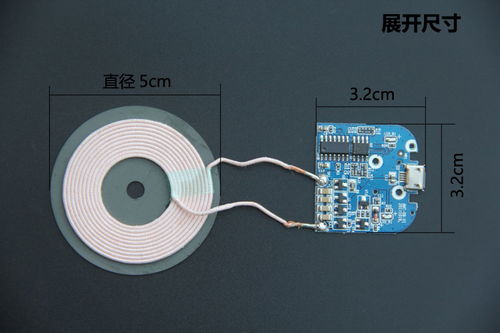

- 精密零部件检测:针对PCB(印制电路板)、芯片、连接器、微型传感器等,系统可实现亚微米级别的尺寸测量、引脚共面度检测、焊点质量分析(虚焊、漏焊、桥接)、元件有无及位置偏移校验。这确保了电子组件在组装前的零缺陷,是提升产品可靠性的第一道防线。

- 组装过程引导与对位:在SMT(表面贴装技术)、芯片贴装、屏显组装等精密环节,视觉系统提供高精度的坐标定位与姿态引导,引导机械手或运动平台完成精准抓取、放置与对位。即使是柔性电路板(FPC)或微小组装间隙,也能实现极高的重复定位精度。

- 成品功能与外观终检:对完成的电子产品(如手机、电脑、智能穿戴设备)进行自动化终检,包括屏幕亮坏点检测、外壳划痕与色差识别、按键功能测试、摄像头成像质量评估、接口完整性检查等。系统整合多种传感信息,实现一站式质量判定,大幅提升出厂产品的良品率与一致性。

康耐德智能针对电子行业的特点,其技术开发侧重于超高分辨率成像、高速图像处理算法、复杂光学方案设计以及与大数据的融合。系统能无缝集成到自动化产线、机器人单元及MES(制造执行系统)中,实现检测数据的实时反馈与工艺闭环优化。

三、 设计与技术开发的核心优势

康耐德智能之所以能在两大差异显著的行业中游刃有余,源于其核心的设计理念与技术实力:

- 模块化与可定制化设计:提供从智能相机、镜头、光源到软件平台的完整产品矩阵,并支持根据客户特定应用场景(如检测对象、速度、精度、环境要求)进行软硬件的深度定制与快速部署。

- 先进的算法平台:集成了传统图像处理、深度学习(AI)与3D视觉技术。深度学习特别适用于解决食品非规则缺陷、电子复杂背景判别等传统算法难以处理的难题,使系统具备强大的自适应与学习进化能力。

- 强大的系统集成与稳定性:拥有丰富的行业集成经验,确保视觉系统与各类PLC、机器人、运动控制器的稳定通讯与协同作业。系统设计充分考虑工业现场的长期连续稳定运行需求,平均无故障时间长。

- 数据驱动与智能化:不仅完成“检测”任务,更能将海量视觉数据转化为生产洞察,通过数据分析预测设备维护周期、优化工艺参数,助力客户实现从“感知”到“决策”的智能制造闭环。

###

从确保我们餐桌上的食品安全与美观,到保障手中智能设备的功能可靠与工艺精湛,康耐德智能的机器视觉系统正以其创新的设计与领先的技术开发,默默扮演着“工业之眼”与“智能大脑”的双重角色。随着技术的不断迭代与行业需求的深化,康耐德智能将继续聚焦前沿,以更智能、更柔性、更集成的视觉解决方案,为食品饮料和电子行业的数字化转型与高质量发展注入强劲动力。